شرح فعالیت ها، استانداردها و تاسیسات آزمایشگاه متالورژی

با توجه به تنوع، اهمیت و حجم بالای مصرف انواع قطعات و تجهیزات فلزی در صنعت، آزمایشگاه متالورژی با هدف تعیین ویژگیهای فلزات دارای اهمیت بسزایی است.

با توجه به تنوع، اهمیت و حجم بالای مصرف انواع قطعات و تجهیزات فلزی در صنعت، آزمایشگاه متالورژی با هدف تعیین ویژگیهای فلزات دارای اهمیت بسزایی است. این آزمایشگاه بایستی قابلیت انجام آزمایشهای معمول و كاربردی روی قطعات و تجهیزات صنایع فلزی و سایر صنایع مطابق با استانداردهای مرجع ASTM, DIN, BS و استانداردهای ملی ایران را داشته باشد.

تاسیسات آزمایشگاه متالورژی

محل تاسیس

حتی الامکان از احداث آزمایشگاه درمناطق مسکونی خودداری شود. همچنین بهتر است آزمایشگاه بدور از مکانهای پر سروصدا و نیز مکان هایی که دارای تنش هستند(مانند جوشکاری، موتورخانه، آهنگری و …) دایر گردد.

مساحت و فضای آزمایشگاه ها

فضای مورد نیاز جهت تخصیص به آزمایشگاه و قسمت های مختلف آن، به عواملی همچون نسبت تعداد کارکنان و مراجعین، تنوع آزمایشات، تعداد لوازم و تجهیزات و میزان کاربرد آن ها بستگی دارد. به عنوان یک قانون سرانگشتی مساحت ۱۰۰m2 برای هر آزمایشگاه بعنوان حداقل فضا در نظر گرفته می شود. ولی با توجه به عوامل فوق، می بایست مساحت آزمایشگاه به اندازه ای باشد که بر ایمنی کارکنان و کیفیت فعالیت در آزمایشگاه سوء تاثیر نداشته و با گذشت زمان و افزایش دامنه و حجم کار آزمایشگاه، اختلال حاصل نگردد.

شرایط فیزیکی و تاسیسات ساختمان

- ارتفاع سقف آزمایشگاه نباید کمتر از ۲۴۰cm باشد.

- دیوارها طوری ساخته شود که حداقل تا ارتفاع ۱۵۰cm قابلیت شستشو داشته باشد (کاشی، سرامیک، سنگ و رنگ های قابل شستشو و مقاوم مانند رنگ روغن توصیه می شود).

- کف آزمایشگاه می بایست قابل شستشو بوده و حتی المقدور کفپوش شده باشد.

- فرسودگی و خرابی در بنا موجود نباشد.

- درهای چوبی، می بایست با رنگ مقاوم و قابل شستشو نظیر رنگ روغنی، رنگآمیزی شده، و حتی الامکان پنجره داشته باشند.

- پهنای دربهای اصلی و داخلی به اندازه ای باشد که جابجایی آسان تجهیزات و مبلمان آزمایشگاهی را فراهم آورد.

- آزمایشگاه دارای لولهکشی آب گرم و سرد، با فشار مناسب باشد.

- آزمایشگاه دارای سیستم مناسب سرمایش و گرمایش باشد. تلرانس دمای ایدهال آزمایشگاه ۵°c± است.

- آزمایشگاه دارای لولهکشی گاز استاندارد بوده، که نکات ایمنی در مورد آن رعایت شده باشد. و به تعداد کافی خروجی گاز در آزمایشگاه تعبیه گردد.

- در صورت استفاده از کپسول گاز، کپسولها در مکان مناسب و امن، دارای تهویه مطلوب، دور از منابع حرارتی و نزدیک به محل مصرف قرار داده شوند.

- سرویسهای بهداشتی زنان و مردان باید جدا بوده و تعداد آن ها متناسب با استفاده کنندگان باشد. توالتها می بایست دارای هواکش و سیفون باشند.

- با توجه به تجهیزات موجود، سیستم روشنایی و تعداد لامپهای مصرفی آزمایشگاه، باید از فیوزها و کابلهای مناسب استفاده گردد. در مدخل ورودی تابلو برق آزمایشگاه باید ترانس تنظیم کننده مناسب قرار گیرد. در غیر این صورت میتوان برای دستگاههای مختلف از ترانسهای مناسب و مجزا استفاده نمود. (جهت جلوگیری از مشکلات ناشی از قطع برق و یا نوسانات احتمالی برق شهری، در مواردی که پشتیبانی منبع الکتریسیته ضروری است، استفاده از UPS با ویژگیهای مناسب در ابتدای ورودی کابل برق به آزمایشگاه یا بطور مستقل برای تجهیزات خاص پیشنهاد می گردد).

- در آزمایشگاههای بزرگ، در صورت نیاز، به نسبت وسعت فضا میتوان از سیستمهای ارتباطی مناسب مثل تلفن، آیفون و …. استفاده نمود.

- پنجرههای آزمایشگاه که به فضای آزاد باز میشوند باید توری داشته باشند تا از ورود و لانهگزینی جوندگان و حشرات به آزمایشگاه جلوگیری گردد.

- رطوبت در آزمایشگاه باید در حد متعادل حفظ شود، سطح رطوبت کمتر از ۲۰% باعث ایجاد الکتریسیته ساکن و رطوبت بیش از ۵۰% باعث به هم چسبیدن مواد میشود. بیشتر تجهیزات آزمایشگاهی الزامات رطوبتی خاصی ندارد و دامنه رطوبت بین ۳۰% تا ۷۰% قابل قبول میباشد. در مورد تجهیزات که نیازمند رعایت شرایط رطوبتی تعریف شده ای هستند باید مطابق توصیه عمل شود. ارزیابی سطح رطوبت در آزمایشگاه توسط رطوبتسنجهای تجاری امکان پذیر است.

طراحی وتخصیص فضا در آزمایشگاه

ارائه الگوی یکسان جهت طراحی فضای آزمایشگاهها امکانپذیر نبوده و ضروری نیز نمیباشد، فضای هر آزمایشگاه با توجه به اهداف، طیف فعالیت ها، تعداد پرسنل و تعداد تجهیزات و …. طراحی میشود. در طراحی و تخصیص فضا در آزمایشگاه باید مجموع فضای کاری، فضای انبارش و فضای پشتیبانی را در نظر داشت.

از آنجایی که تغییر در حجم کاری و دامنه فعالیتهای آزمایشگاه ممکن است با الزاماتی در خصوص تغییر فضای آزمایشگاه همراه باشد، تخصیص فضا در آزمایشگاه میبایست به نحوی باشد که متناسب با اهداف جدید، از نظر وسعت یا بهرهوری قابلیت تغییر و سازگاری داشته باشد.

فضای کاری

مقدار فضا بر حسب متر مربع است که شامل سطوح مورد استفاده جهت کار و قرارگیری تجهیزات، سینکهای شستشو و محل رفت و آمد کارکنان میباشد. فضاهای اطراف تجهیزات نیز جزو فضای کاری به حساب میآیند.

فضای مفید کاری در بخش های مختلف آزمایشگاه میبایست به حدی باشد که حداکثر تعداد کارکنان شاغل در یک نوبت کاری، با در نظر گرفتن فضای اشغال شده توسط تجهیزات، فضاهای بین میزهای کار، راهروها و فضای اطراف تجهیزات، به راحتی قادر به فعالیت باشند.

در آزمایشگاههای با دامنه و حجم کاری محدود، متناسب با فعالیتهای انجام شده، به ویژه بخشهایی که از تجهیزات مشترک استفاده میکنند، میتوانند در مجاورت هم فعالیت نمایند.

فضای تجهیزات

تعداد و انواع تجهیزات موجود در هر بخش نقش مهمی در برنامهریزی جهت طراحی فضای آن بخش دارد. در این خصوص باید به مواردی نظیر ابعاد (طول، پهنا و ارتفاع) دستگاهها، وزن دستگاهها و همچنین میزان ولتاژ و آمپر و لولهکشیهای مورد لزوم (مندرج در کاتالوگ دستگاه) توجه گردد. گاهی سازندگان دستگاه، تخصیص میزان فضای بیشتری از ابعاد دستگاه را جهت عملکرد مناسب آن توصیه مینمایند که این مسئله را باید لحاظ نمود. دسترسی آسان به پشت و کنارههای دستگاه جهت نگهداری و تعمیر و تهویه، میبایست در نظر گرفته شود.

فضای انبارش

شامل قفسهها، کابینتها ، یخچالها و … میباشند. تعیین حداقل مواد و اقلامی که در یک زمان وجودشان در آزمایشگاه لازم است، نقش مهمی در تخمین فضای مورد نیاز برای انبارش دارد. این امر به عوامل گوناگونی نظیر نوع خدمات آزمایشگاهی (دستی یا اتوماسیون)، طیف آزمایش های انجام شده، حجم آزمایش ها، تعداد کارکنان، پیچیدگیهای فرآیندهای کاری و … بستگی دارد.

بطور کلی می توان بین ۵% تا ۷% مساحت خالص آزمایشگاه و یا ۱۲% تا ۱۷% آن را با احتساب استفاده از فضای داخل کابینت ها و قفسه ها، به انبارش اختصاص داد. تعیین فضای انبارش میبایست به نحوی باشد که حتیالمقدور در صورت لزوم قابلیت گسترش داشته باشد.

علاوه بر فضای کافی، شرایط محیطی مناسب برای انبارش اقلام آزمایشگاهی باید فراهم شود و مسئول آزمایشگاه باید اطمینان یابد که کلیه اقلام موجود در آزمایشگاه در شرایط صحیح از نظر دما، رطوبت، نور، تهویه، ایمنی و… مطابق توصیه سازنده، نگهداری و انبار میشوند.

از نظر دمای نگهداری اقلام، انبارش به دو قسمت یخچالی/ فریزری و غیریخچالی تقسیم میشود:

الف:انبارش یخچالی فریزری

شامل اقلام آزمایشگاهی که در دمای یخچال یا فریزر نگهداری میشوند. معمولا در یک آزمایشگاه متالورژی تعداد این اقلام بسیار کم است.

ب:انبارش غیر یخچالی

شامل اقلام آزمایشگاهی که عموما در دمای اتاق نگهداری میشوند. دمای اتاق به معنای دمای بین ۱۸ تا ۲۶ درجه سانتی گراد است. این دما با در نظر گرفتن زمانهایی که سیستم گرمایشی و یا سرمایشی اتاق خاموش هستن (مثلا در ایام تعطیل) میبایست کاملا تحت کنترل باشد. چون بسیاری از تجهیزات آزمایشگاهی حین کار حرارت قابل ملاحظهای ایجاد مینمایند، توجه به اندازه بخشها و تعداد تجهیزات اشاره شده موجود در آنها، برای کنترل دما و تعیین تهویه مناسب، ضروری میباشد.

ماهیت و حجم مواد نگهداری شده بر نحوه انبارش اثر دارند، بطور مثال شرایط نگهداری اسیدها، حلالهای ارگانیک، محلولهای خورنده، گازهای فشرده، ترکیبات واکنشپذیر و یا مواد بالقوه مخاطرهآمیز میبایست از لحاظ ایمنی استاندارد باشد. این مواد در کمدها و قفسههای مجزا، یا بر روی زمین یا طبقات پایین قفسهها و در صورت زیاد بودن حجم، در فضای مناسب نگهداری می شوند.

مواد مخاطرهآمیز مخصوصا وقتی در حجمهای زیاد نگهداری میشوند میبایست علاوه بر تامین فضای مناسب برای نگهداری، سیستم مناسب نیز برای حمل این مواد در نظر گرفته شود.

باید تمهیداتی جهت پیشگیری و مقابله با آتشسوزی در انبار وجود داشته باشد.

فضای بایگانی اسناد و سوابق

فضای لازم برای بایگانی سوابق و مدارک با توجه به حجم این اسناد و مدت زمان نگهداری آنها تعیین میگردد. بطور مثال آزمایشگاهها میبایست تمامی نتایج آزمونها و سوابق کنترل کیفی را حداقل تا یکسال نگهداری نمایند. مدت زمان نگهداری برخی سوابق طولانیتر نیز میباشد.

بایگانی میتواند بصورت کاغذی یا فایلهای کامپیوتری باشد. درصورتیکه بایگانی کاغذی باشد جمع آوری و نگهداری سوابق دور از آزمایشگاه و تحت شرایطی که دسترسی به آنها در صورت لزوم ممکن باشد، امکانپذیر است ولی باید اقدامات لازم جهت جلوگیری از دور ریختن تصادفی آنها انجام گیرد.

فضای پشتیبانی

شامل کلیه فضاهایی که در فعالیت های مربوط به انجام امور دفتری و کامپیوتری، خرید و تدارکات و … مورد استفاده قرار میگیرد. این بخشها باید از فضای تخصصی آزمایشگاه مجزا باشند.

میزبندی و مبلمان آزمایشگاه

نوع، تعداد، نحوه قرارگیری و کیفیت میزبندی و مبلمان آزمایشگاهی مستقیما برروی عملکرد کارکنان آزمایشگاه اثر دارد. از لحاظ کمی، میزبندی و مبلمان آزمایشگاهی باید متناسب با تعداد و دامنه عملکرد کارکنان بوده، از لحاظ کیفی نیز ظاهر، اندازه و کارایی مناسب داشته باشند.

طراحی مبلمان باید به نحوی باشد که با در نظر گرفتن شرایط موجود و پیشبینی نیازهای آینده، در صورت ضرورت امکان حرکت دادن، خارج نمودن و تعویض آن ها وجود داشته باشد (برای مثال میتوان از کابینتهای چرخدار و متحرک استفاده نمود). مبلمان آزمایشگاه میبایست برای کاربری عمومی طراحی شود تا همه کاربران براحتی و با ایمنی کامل از آن استفاده نمایند.

تفاوت قد کارکنان آزمایشگاه برای تعیین ارتفاع میزها میبایست مدنظر باشد و همچنین تا حد امکان از صندلیها و یا کابینتهای با قابلیت تنظیم ارتفاع استفاده شود. ارتفاع میز کار برای حالت نشسته ۷۵ سانتیمتر، برای حالت ایستاده ۹۰ سانتیمتر و عمق آن ۶۰ ای ۷۵ سانتیمتر میباشد. فضای بین میزهای کاری جهت رفت و آمد کارکنان معمولا حداقل ۱۲۰ سانتیمتر در نظر گرفته میشود. ابعاد میزهای کامپیوتر و صندلیها میبایست به اندازهای باشد که کاربران هنگام استفاده راحت باشند.

سطوح کاری باید متناسب با نوع کار به حرارت، اسید، قلیا، رنگها، حلالهای ارگانیک، فشار و یا ضربه مقاوم باشند (برای اطمینان از کیفیت و مقاومت آنها، میتوان قطعه ای از آن را در طول شب در معرض مواد اشاره شده قرار داد و سپس میزان صدمه و امکان تمیز کردن آن را بررسی کرد). در انتخاب جنس صفحات، میبایست امکان رشد عوامل میکروبی در شیارها، درزها، خلل و فرج در نظر گرفته شود. لبههای خارجی این صفحات میبایست حتیالمقدور گرد باشد تا باعث صدمه به کارکنان نشوند.

کابینتها و قفسهها، بعنوان بخشی از فضای انبارش، باید به تعداد کافی در آزمایشگاه موجود بوده و نسبت به مواد شیمیایی، زنگ زدگی و فرسودگی مقاوم باشند، کابینتها و قفسههای دیواری باید با استحکام به دیوار نصب شوند و دسترسی به وسایل داخل آنها به آسانی انجام پذیرد و میزان انباشتگی، متناسب با قابلیت تحمل وزن در آنها باشد.

ایمنی در فضای آزمایشگاه

رعایت نکات زیر در حفظ ایمنی آزمایشگاه ضروری است:

- در طراحی آزمایشگاه باید به گونهای عمل شود که احتمال بروز مخاطرات فیزیکی، شیمیایی و میکروبی در محیط کار به حداقل برسد و یک محیط کار ایمن برای کارکنان و همچنین مراجعه کنندگان فراهم گردد.

- دسترسی و امکان ورود به فضای فنی آزمایشگاه باید فقط برای افراد مجاز، میسر باشد.

- کپسول اطفاء حریق و ترجیحا سیستم هشدار حریق، به تناسب وسعت آزمایشگاه (هر ۵۰ متر مربع حداقل یک کپسول ۴ کیلوگرمی) باید وجود داشته باشد، و در مکانهایی نصب گردد، که دسترسی سریع تمامی کارکنان در موارد اضطراری به سهولت امکانپذیر باشد.

- دستگاه های برقی در آزمایشگاه خصوصا دستگاه های دارای رطوبت و نیز دستگاه های حساس به نوسانات جزئی برق باید سیم اتصال به زمین داشته باشند.

- دوش اضطراری و چشمشویی باید در مکانی قرار گیرد که در شرایط ضروری براحتی در دسترس همه کارکنان باشد. تعداد دوشها و چشمشویی بستگی به وسعت کار و فضای آزمایشگاه دارد و به ویژه باید در نزدیکی بخشهایی باشد که با مواد شیمیایی سوزاننده سروکار دارند.

- دستشوییها باید دارای صابون مایع، دستمال کاغذی و یا دست خشک کن برقی باشد و محل دستشویی نیز باید به شکل مناسب در نظر گرفته شود.

- هر بخش از آزمایشگاه جهت دورریز پسماندهای غیر آلوده باید دارای سطل زباله دربدار و کیسه زباله مقاوم باشد. در آزمایشگاه باید فضای مناسب و مجزایی برای غذاخوری کارکنان و کمد قفلدار برای گذاشتن لباس و لوازم شخصی آنان در نظر گرفته شود.

سیستم تهویه

آزمایشگاه باید سیستم تهویه مناسب داشته باشد تا از تجمع بخارات و گازهای سمی در فضای عمومی آزمایشگاه ممانعت گردیده، دما به خوبی کنترل شده، تجهیزات به درستی کار کرده و ایمنی و آسایش کارکنان و مراجعه کنندگان تامین گردد. سیستم تهویه آزمایشگاه در شرایط ایدهآل به نحوی است که بین ۱۲ تا ۱۶ بار (حداقل ۶ بار) تعویض هوا در هر ساعت صورت گیرد و نحوه طراحی باید طوری باشد که هوای تمیز وارد و هوای قبلی به طور کامل خارج گردد. در چنین شرایطی تمامی اتاقهای کار نسبت به راهروها باید فشار منفی داشته باشد و هوا از نواحی تمیز به آلودهتر جریان یابد و از بخشهای آلودهتر توسط هود مناسب خارج شود. باید توجه داشت که هوای خروجی از آزمایشگاه نباید در جای دیگری جریان یابد و خروجی هوای هواکشها باید طوری تعبیه شود که برای ساکنان ساختمان خطرساز نباشد.

محل انجام فعالیت های مخاطره آمیز و محل قرار گرفتن هودها از هر نوع، می بایست تا حد امکان از دربها دور باشند. هودها باید در مکانی قرار گیرند که امکان نصب کانال جهت ارتباط با فضای بیرون (در صورت نیاز) به راحتی میسر باشد. نوع هودهای مورد استفاده در آزمایشگاه براساس تعیین سطح ایمنی زیستی و با توجه به فعالیت های آزمایشگاه تعیین میگردد.

سیستم روشنایی

طراحی سیستم آزمایشگاه باید به نحوی باشد که نور کافی و یکنواخت برای انجام فعالیت های مختلف از جمله رویت آسان واکنشها و رنگها فراهم گردد. مقدار روشنایی در فضای آزمایشگاه به نوع فعالیت ها، رنگ دیوارها، سقف و سطوح کاری، فاصله سطح کاری تا چراغ های روشنایی و محل قرار گرفتن چراغ ها بستگی دارد.

لامپ های کم مصرف و ال ایی دی، با دما و رنگهای مختلف در دسترس میباشد و استفاده از آن در محیطهای کاری سرپوشیده توصیه میگردد. بطور تقریبی وجود دو عدد لامپ در هر ۶ متر مربع برای تامین روشنایی آزمایشگاه ممکن است کافی باشد. برای دستیابی به توزیع یکنواخت نور و حذف سایه ها، باید لامپ ها نسبت به سطوح کاری به طور عمود قرار گیرند. ممکن است برای افزایش میزان روشنایی هر شخص لامپ هایی در روی میز کار یا زیر کابینت بالای سر او در نظر گرفت.

سیستم روشنایی اضطراری باید در محل پذیرش و تردد افراد مراجعه کننده و مسیر خروجی آزمایشگاه جهت ایمنی افراد در مواقع قطع برق استفاده گردد.

آزمون های فلزات و استانداردهای آن ها

| استانداردها | تجهیزات آزمون | ردیف |

| ** تایید تجهیزات آزمون ** | 1 |

| ISO 7500-1, ISO 376, DIN EN ISO 376, ASTM D 76, ASTM E 4, EN 10002-4, ISO 9283 | دستگاههای آزمون مواد | 1/1 |

| DIN 51222, DIN 51306, ASTM E 23, ISO 148-2, DIN EN ISO 148-2 | دستگاه آزمون ضربهی پاندولی | 1/2 |

| ** آمادهسازی نمونه ** | 2 |

| DIN 50125, JIS Z 2201, ASTM E 8, ISO 6892-1, DIN EN ISO 6892-1 | آمادهسازی نمونهی کشش | 2/1 |

| ISO 148-1, DIN EN ISO 148-1, ASTM E 23 | آمادهسازی نمونهی ضربهی شارپی | 2/2 |

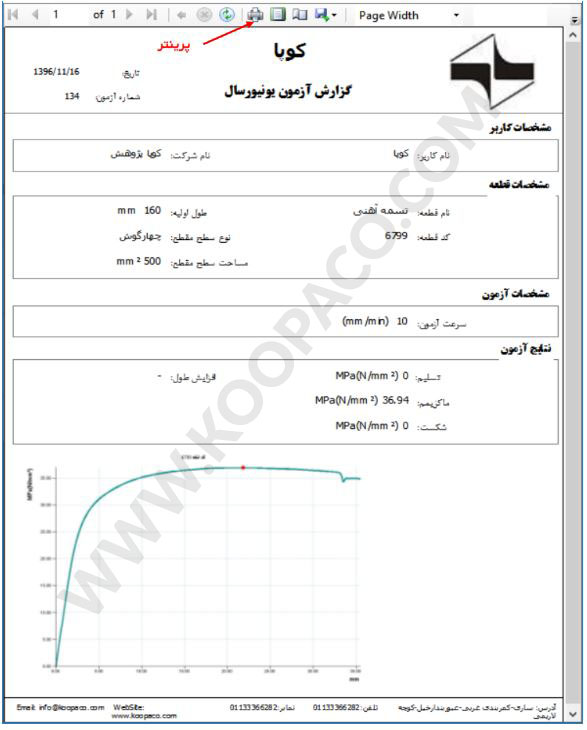

| ** آزمونهای کشش، فشار و خمش ** | 3 |

| ISO 6892-1, DIN EN ISO 6892-1, API 5L, JIS Z 2241, BS 18, ASTM A 370, ASTM E 8 | آزمون کشش در دمای محیط | 3/1 |

| ISO 6892-2, DIN EN ISO 6892-2, ASTM E 21, | آزمون کشش در دماهای بالا | 3/2 |

| ISO 15579, ISO 19819, ASTM E 345 | آزمون کشش در دماهای پائین | 3/3 |

| DIN 488, BS 4449, BS 4482, BS 4483, JIS G 3112, ISO 10606, ISO 15630, EN 10080 | آزمون کشش برای فولاد تقویتشده | 3/4 |

| PN-H-93220, SI 739, UNE 36065 | آزمون فولاد تقویتشده | 3/5 |

| EN 10138, BS 5896, ASTM A 416 | آزمون کشش روی فولادهای پیشفشرده | 3/6 |

| ASTM E 345, DIN 50154 | آزمونهای کشش روی فویلهای فلزی | 3/7 |

| ISO 10275, DIN ISO 10275 | تعیین مقدار n | 3/8 |

| ISO 10113, DIN ISO 10113 | تعیین مقدار r | 3/9 |

| DIN EN 895 | آزمون کشش قطعات جوشکاریشده | 3/10 |

| DIN 22252 | آزمون کشش زنجیر

| 3/11 |

| ISO 898 | آزمون کشش پیچ

| 3/12 |

| DIN 50141, LN 65150 | آزمون برش | 3/13 |

| EN 10232, EN 10237, ISO 8491 | آزمون لولهها | 3/14 |

| DIN 50106, ASTM E 9 | آزمون فشار

| 3/15 |

| DIN ISO 4506, EN 24506 | آزمون فشار روی فلزات سخت | 3/16 |

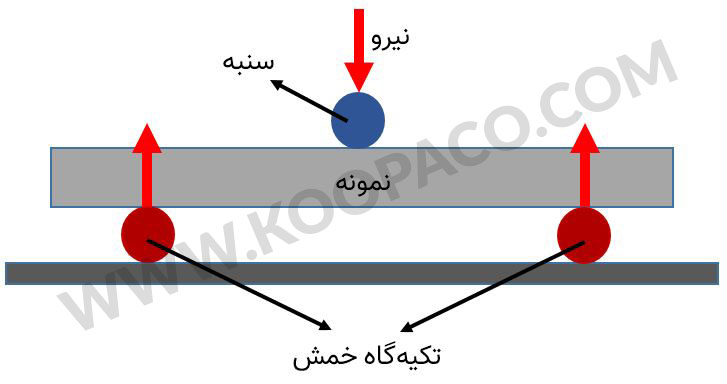

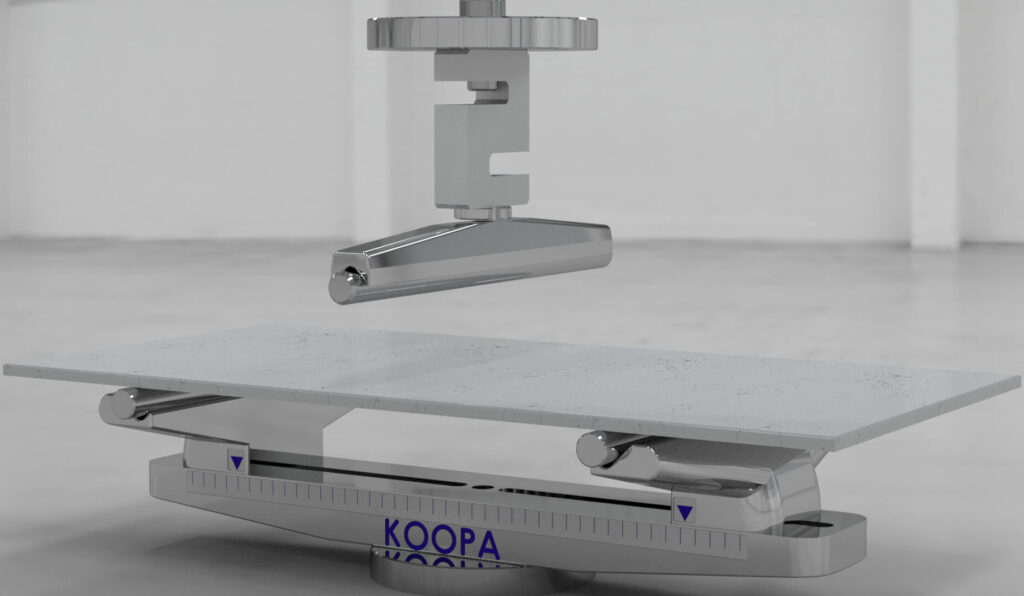

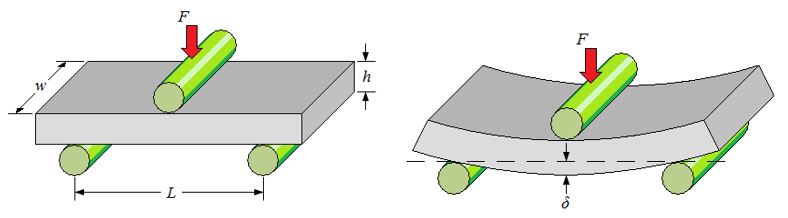

| ISO 7438, JIS Z 2248, JIS Z 2204 | آزمون خمش | 3/17 |

| DIN 50111 | آزمون خمش (آزمون تا شدن) | 3/18 |

| DIN EN 910, ASTM E 190, ASTM E 290 | آزمون خمش روی درزهای قطعات جوشکاریشده | 3/19 |

| DIN 50151 | آزمون خمش ورقهای فلزی (ضخامت 0.05-1mm) | 3/20 |

| DIN EN 1023, ISO 84912 | آزمون خمش روی لولهها و اجزای مربوط به لولهها | 3/21 |

| JIS Z 2248, BS 4449 | روش آزمون پیوند و اتصال | 3/22 |

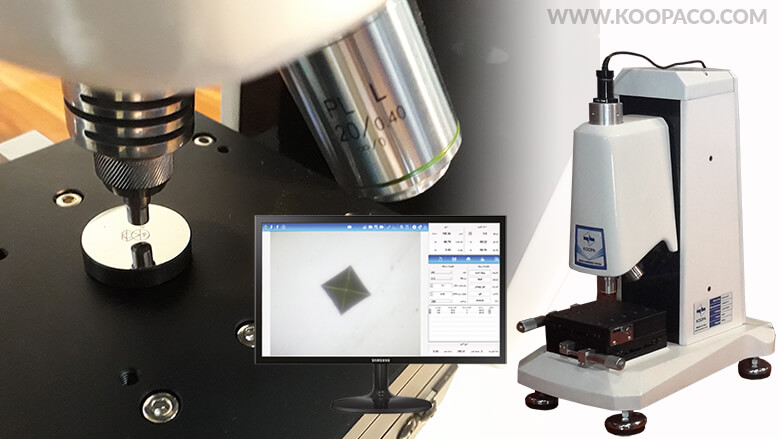

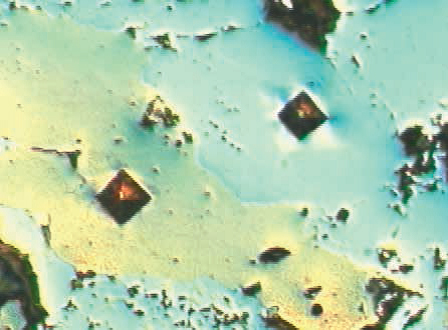

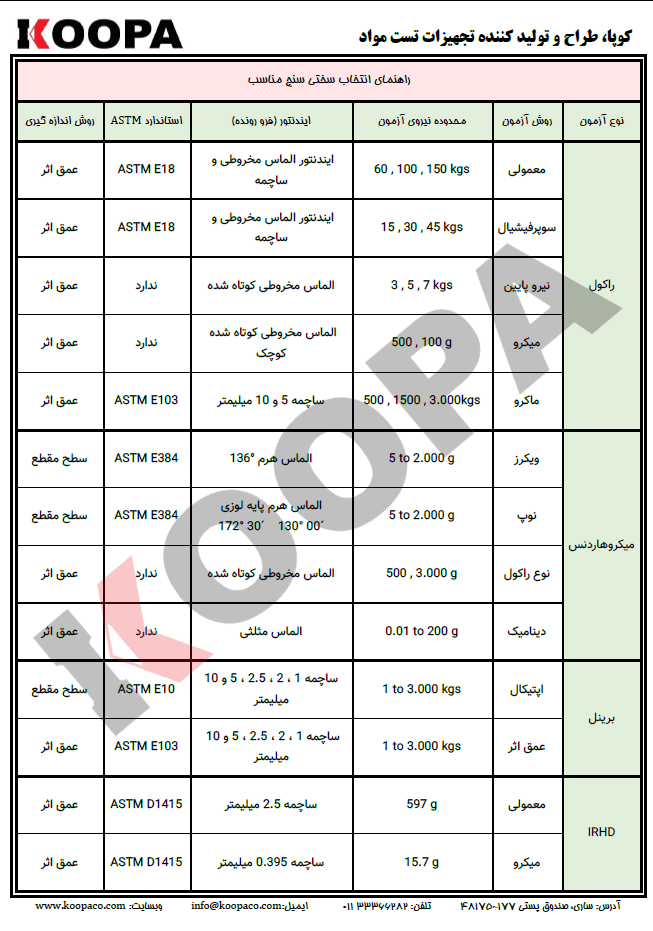

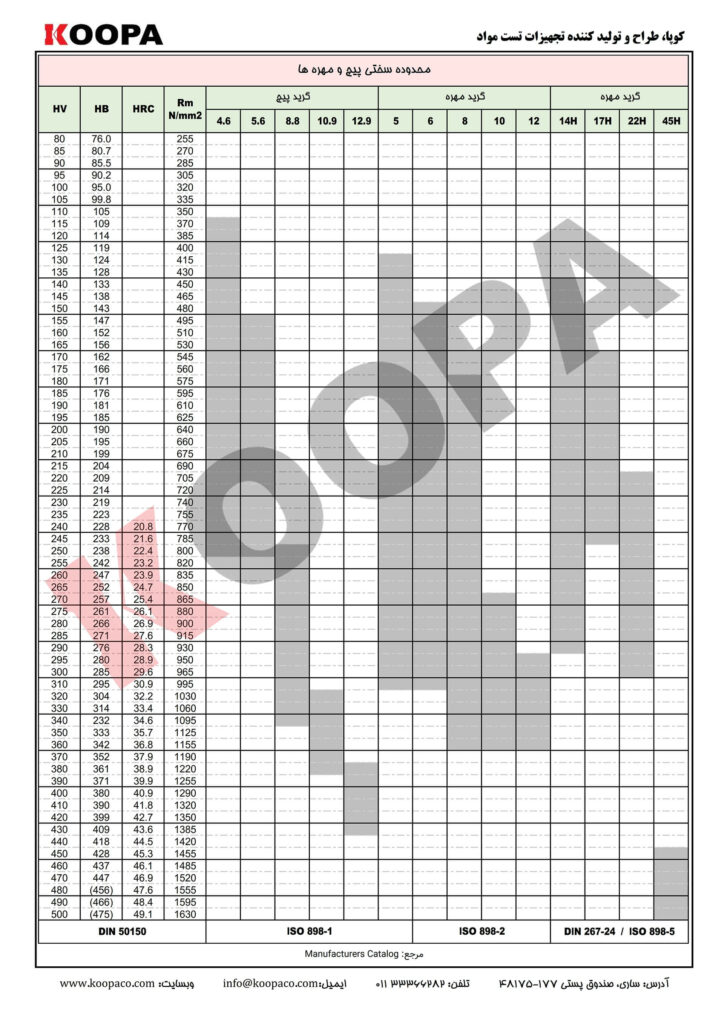

| ** آزمونهای سختی ** | 4 |

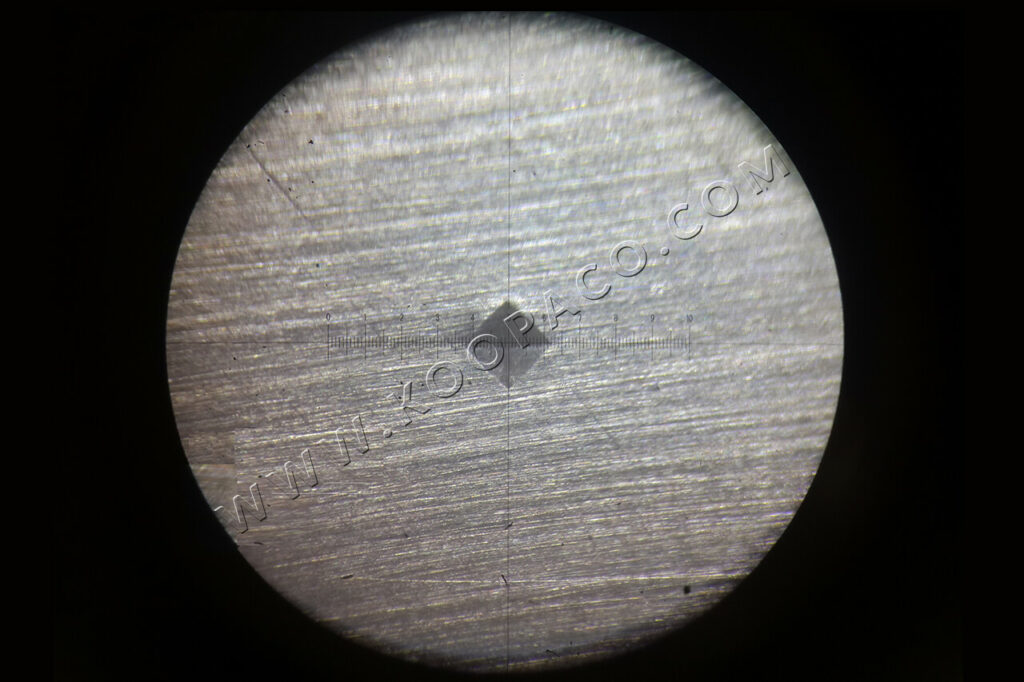

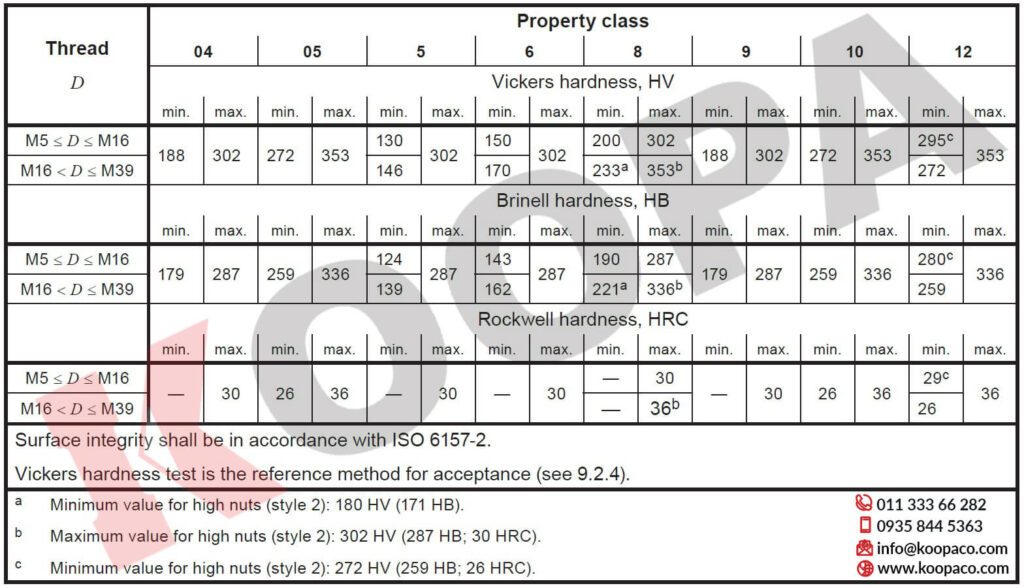

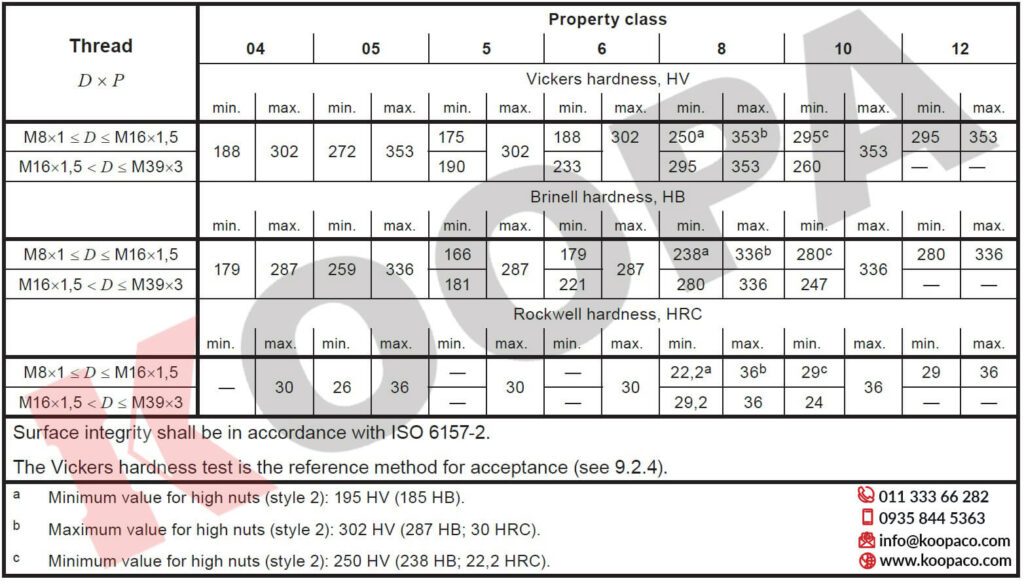

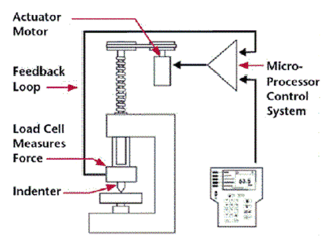

| DIN EN ISO 6507, ASTM E 92 | سختی سنجی بر اساس ویکرز | 4/1 |

| DIN EN ISO 6506, ASTM E 10 | سختی سنجی بر اساس برینل | 4/2 |

| DIN EN ISO 6508, ASTM E 18 | سختی سنجی بر اساس راکول | 4/3 |

| ISO 4545, ASTM E 384 | سختی سنجی بر اساس میکرو ویکرز و نوپ | 4/4 |

| ISO 14577, DIN EN ISO 14577 | سختی سنجی بر اساس مارتنز | 4/5 |

| EN 1043 | سختی سنجی در محل اتصال جوشها | 4/6 |

| DIN EN 2002-7 | آزمون سختی برای هوا-فضا | 4/7 |

| ** دماهای بالا و آزمون خستگی ** | 5 |

| ISO 6892-2, DIN EN ISO 6892-2, ASTM E 21 | آزمونهای دما بالا | 5/1 |

| ISO 12135, ASTM E 399 | دستگاههای آزمون شکست | 5/2 |

| DIN 50113 | آزمون خستگی دورانی پیچشی میله | 5/3 |

| DIN 50100 | آزمونهای خستگی (آزمونهای وهلر) | 5/4 |

| DIN 50118 | آزمونهای خزش با تنش کششی | 5/5 |

| ASTM E 606 | آزمون خستگی کنترلشونده با کرنش اعمالی | 5/6 |

| DIN 696 | آزمون سیمهای فولادی برای بتن مسلح | 5/7 |

| ** آزمون ضربهی دینامیکی ** | 6 |

| ISO 148-1, DIN EN ISO 148-1, BS 131-6 | آزمون ضربهی شارپی | 6/1 |

| ISO 14556, DIN EN ISO 14556 | آزمون ضربهی شارپی | 6/2 |

| ASTM E 23 | آزمون ضربهی میلهی فاقدار | 6/3 |

| BS 131-1 | آزمون ضربهی میلهی فاقدار | 6/4 |

| ISO 26203-2, E DIN EN ISO 26203-2, SEP 1230 | آزمون کشش پرسرعت و آزمون ضربه نفوذی | 6/5 |

| DIN EN 10274 | آزمون رهایش وزنه | 6/6 |

| API RP 5L3 | آزمونهای پارگی در اثر رهایش وزنه روی خطوط لوله | 6/7 |

| ASTM E 436 | آزمون پارگی رهایش وزنه فولادهای فریتی | 6/8 |

| ASTM 208 | دستگاههای رهایش وزنه دمای انتقال تردی صفر | 6/9 |

| ** آزمونهای شکلگیری ** | 7 |

| ISO 20482, DIN EN ISO 20482 | آزمون شکلپذیری بر حسب اریکسن | 7/1 |

| ASTM E 643 | آزمون شکلپذیری بر حسب السن | 7/2 |

| DIN EN 1669 | آزمون گیرش برای ورقها و تسمهها | 7/3 |

دامنه فعالیت

1- متالوگرافی

- بررسی و تفسیر ساختار میكروسكوپی فلزات و غیرفلزات (دمای محیط و دمای بالا)

- تعیین ساختار میكروسكوپی قطعات و تجهیزات در محل بدون تخریب و نمونهبرداری

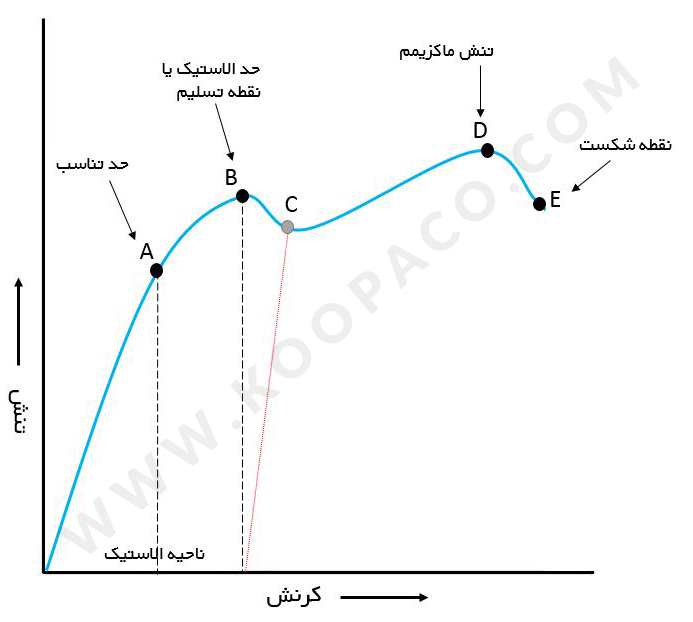

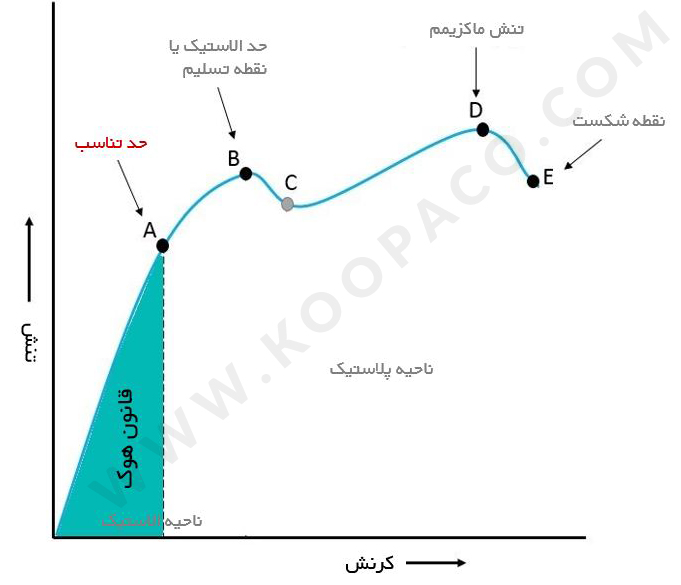

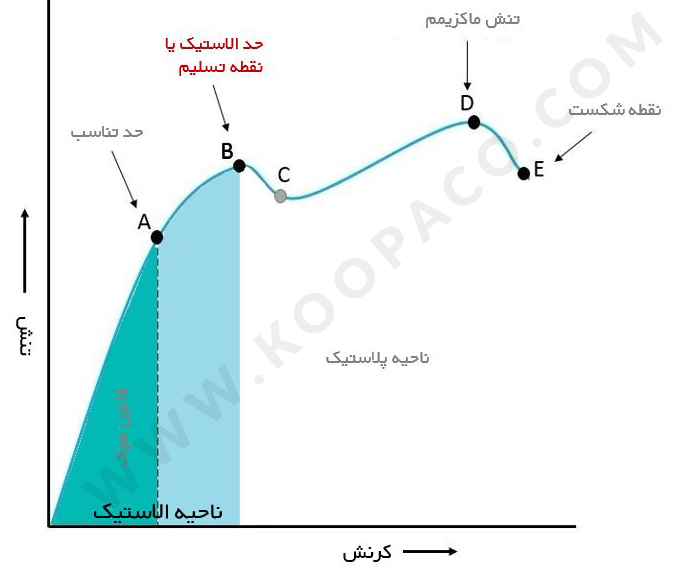

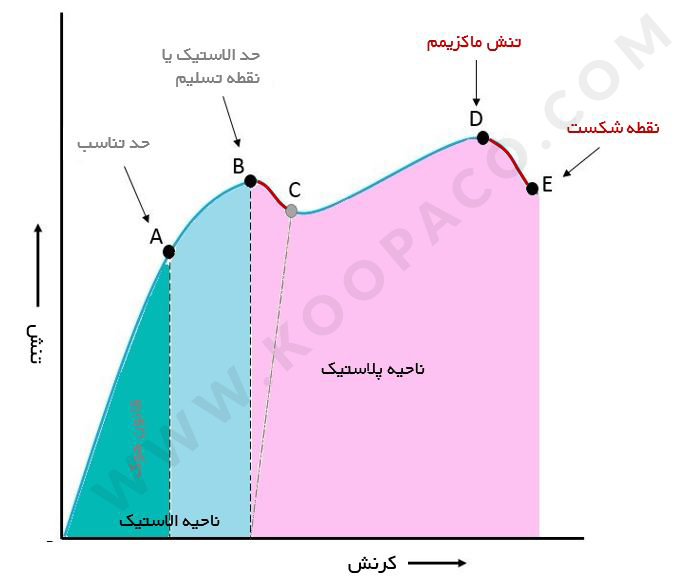

2- بررسی خواص مكانیكی فلزات

3- بررسی های خوردگی و اكسیداسیون

- آزمایش های خوردگی الكتروشیمیایی در محیطهای مختلف

- آزمایش های كرونو آمپرومتری، ولتامتری خطی و پتانسیل مدار باز

- آزمایش های كرونو پتانسیومتری، ولتامتری سیكلی و ولتامتری پالسی

- آزمایش های كرونوكولومتری و پلاروگرافی

- آزمایش های خوردگی داغ و اكسیداسیون بر روی آلیاژها و پوشش ها

4- بررسیهای غیر مخرب

- تعیین عیوب سطحی قطعات با روش مایعات نافذ فلورسنسی (LPT)

- تعیین ضخامت پوشش و ضخامت با روشهای غیر مخرب آلتراسونیك و مغناطیسی

- تعیین وجود، شكل، اندازه و موقعیت عیوب داخلی با استفاده از روش آلتراسونیك (UT)

5- عملیات حرارتی

- تعیین سیكل های عملیات حرارتی خاص مورد نیاز آلیاژها و قطعات

- عملیات حرارتی در اتمسفر كنترل شده تا دمای ١٢٠٠درجه سانتیگراد

- عملیات حرارتی تا دمای ١٥٠٠ درجه سانتیگراد در اتمسفر محیط

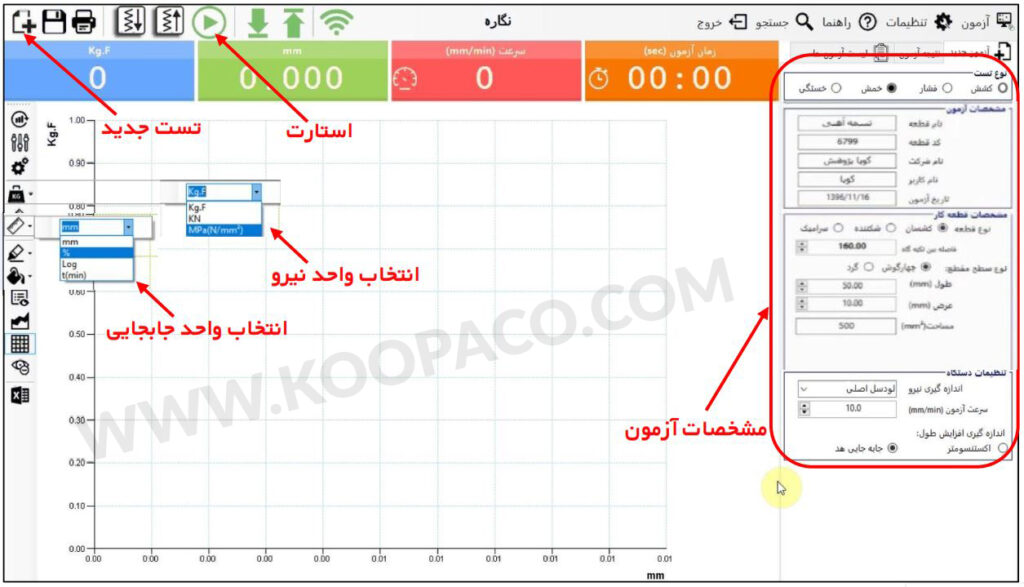

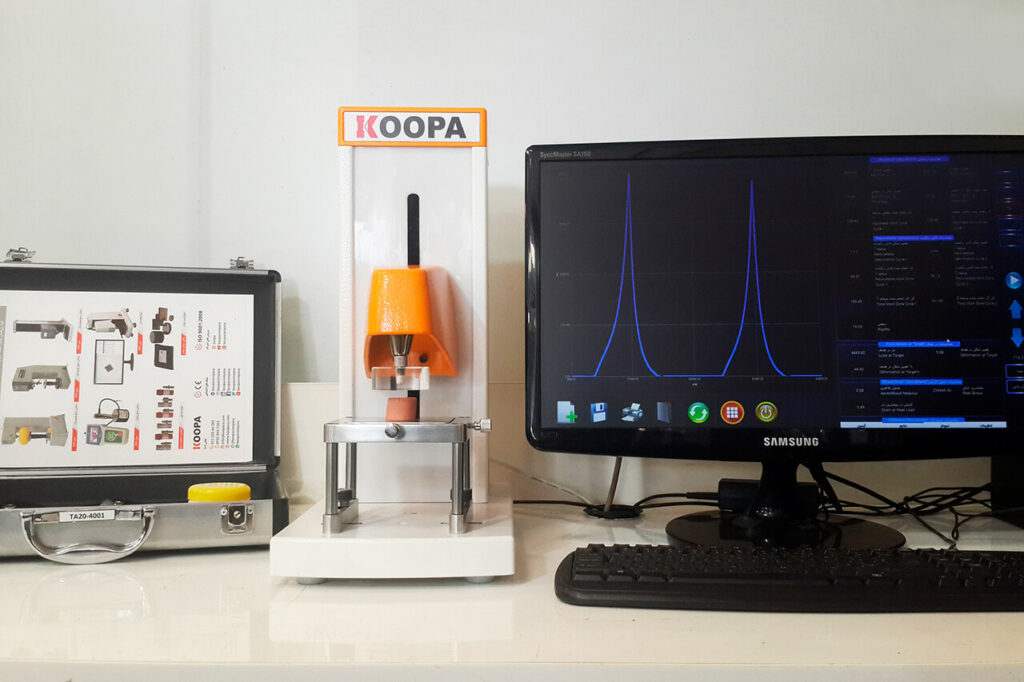

«جدیدترین و دقیق ترین دستگاه های آزمون خواص مواد را داشته باشید.»

«کوپا بهترین انتخاب برای تجهیز آزمایشگاه است. چون دستگاه های کوپا بسیار پیشرفته اما کاربرپسند، تمام خودکار و مطابق با استانداردهای نوین طراحی و از دقت و قابلیت اعتماد بالایی برخوردار می باشند.»

«برای مشاهده اطلاعات بیشتر درباره محصولات کوپا کلیک نمایید»

فروش انواع دستگاه تست مواد

جهت کسب اطلاعات بیشتر و مشاوره، کارشناسان کوپا پژوهش آماده پاسخگویی به سوالات شما می باشند.

مراجع:

- nri.ac.ir

- saha.iau.ir

- adaco.ir